Oto najważniejsze błędy, które mogą znacząco osłabić skuteczność zagęszczania pod fundament i prowadzić do późniejszych problemów konstrukcyjnych:

1. Brak badań geotechnicznych i analizy gruntu

- Pominięcie profesjonalnych badań geotechnicznych powoduje, że wybieramy błędne metody zagęszczania, nieprawidłowy sprzęt i materiał. To prowadzi do nierównomiernych warunków pod fundament.

2. Złe przygotowanie wykopu i gruntu

- Pozostawienie humusu lub niedostateczne przygotowanie dna wykopu – warstwa organiczna jest niestabilna, sprzyja osiadaniu budynku i pękaniu fundamentów.

3. Zagęszczanie zbyt grubych warstw

- Próba zagęszczenia gruntu jednorazowo zbyt grubą warstwą (np. >20cm) powoduje, że dolne partie pozostają luźne, a efekt jest powierzchowny. Każdą warstwę podsypki należy zagęszczać osobno i dokładnie.

4. Zbyt suche lub zbyt mokre podłoże

- Wilgotność gruntu ma ogromny wpływ na skuteczność zagęszczania – za suchy nie „układa się”, za mokry jest plastyczny i deformuje się pod naciskiem.

5. Niedopasowanie metody i sprzętu do typu gruntu

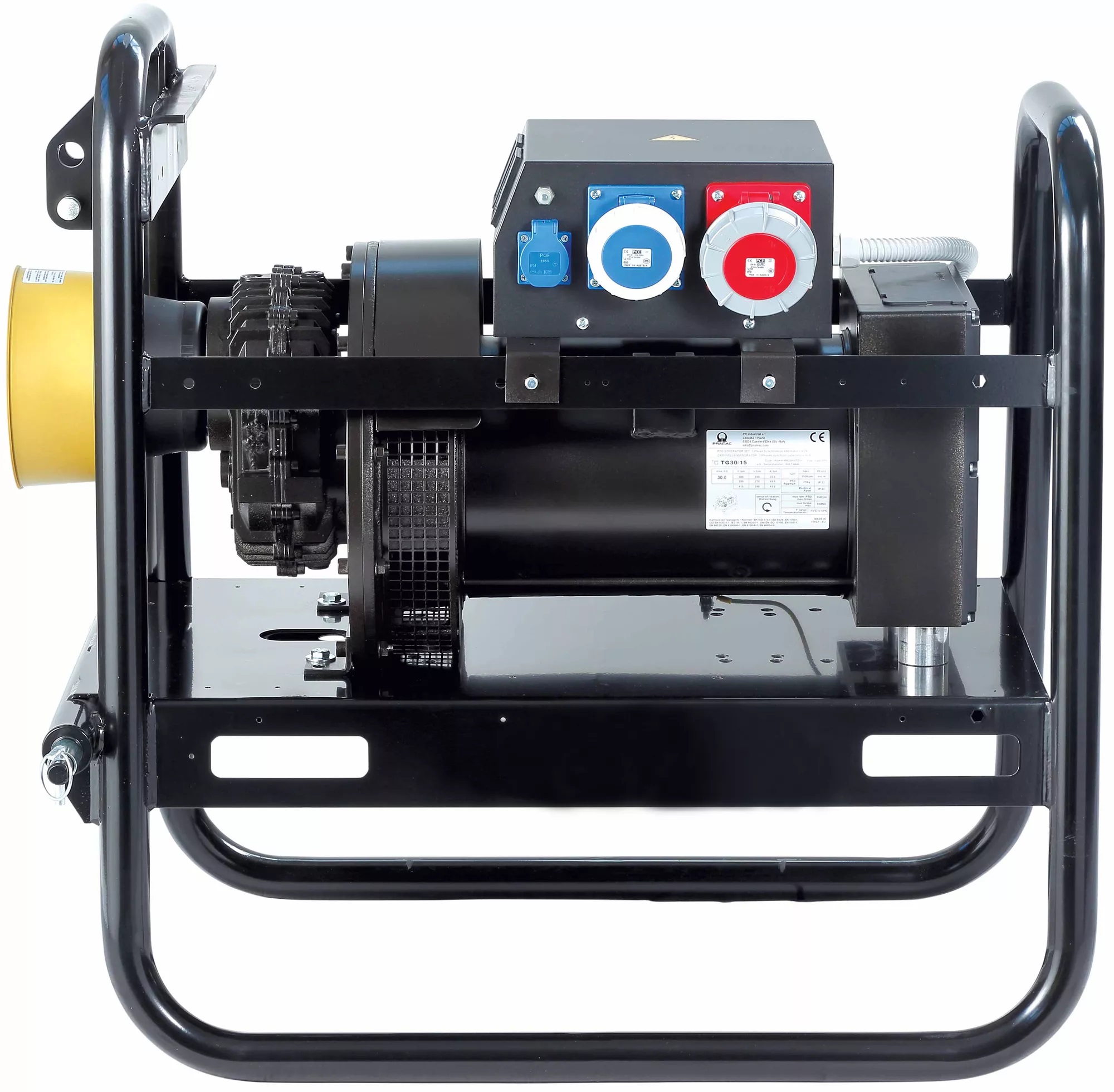

- Użycie złego sprzętu (np. zagęszczarka na glinie zamiast ubijaka) obniża jakość zagęszczania. Wąskie wykopy wymagają skoczków stopowych, duże powierzchnie walca wibracyjnego lub dużej zagęszczarki płytowej.

6. Pośpiech i brak kontroli jakości

- Pomijanie kontroli wskaźnika zagęszczenia (np. test płyty dynamicznej, pomiary geodezyjne) uniemożliwia wykrycie miejsc niedostatecznie zagęszczonych. Efektem są nierówności, pęknięcia i zapadliska.

7. Brak warstwy chudego betonu

- Pominięcie warstwy chudego betonu stabilizuje podłoże wykopu i zapobiega wymieszaniu świeżego betonu z ziemią – ma mniejszą wytrzymałość, ale daje stabilność i chroni przed wnikaniem wody w fundament.

8. Zbyt intensywne ubijanie

- Nadmierne zagęszczanie może powodować pękania ścian fundamentowych i nawierzchni – grunt traci elastyczność i staje się „zbyt zbity”.

9. Pominięcie stabilizacji słabego gruntu

- W przypadku glin, namułów, torfów zignorowanie konieczności wymiany lub stabilizacji (cement, wapno) może prowadzić do osiadań i katastrof budowlanych.

Podsumowanie:

Kluczem do efektywnego zagęszczania pod fundament jest dokładna analiza gruntu, wykonywanie prac warstwami i właściwy dobór sprzętu. Niedbalstwo, pośpiech, pominięcie badań i kontrolnych pomiarów – to najczęstsze powody późniejszych awarii i strat finansowych w budownictwie.

Szczególnie polecamy ubijak wibracyjny WEBER SRV 620 Ubijak stopowy Weber SRV 620 https://zageszczarki.pro/produkt/ubijak-stopowy-weber-srv-620 w sklepwobis.pl